Lebensdauer und Gebrauchsdauer: Hochleistung

Grundlagen für die Lebensdauer und die theoretische Berechnung sind eine Vielzahl von Prüfstands- und Laborversuchen unter den unterschiedlichen Belastungs-, Bewegungsverhältnissen und Bedingungen. Den Bestrebungen, die Versuche so praxisnah wie möglich zu gestalten, sind natürliche Grenzen gesetzt, so dass Theorie und Anwendungserfahrungen zusammengeführt werden müssen. Egal ob der Anwender oder FLURO® die Berechnung durchführt, das Lastenheft (Seite 26) muss vollständig mit technischen Daten versehen sein. Die Berechnung der theoretischen Lebensdauer liefert auf jeden Fall Lagervergleichswerte. Damit kann der Anwender das leistungsfähigste Lager aus der Palette der Anbieter lokalisieren. Es dürfen nur Ergebnisse verglichen werden, wenn Anbieter, Produkt und theoretische Berechnung aus einem Haus stammen. Die in der Praxis erzielten Oszillationen (Schwenkbewegungen) oder Betriebsstunden sind die Gebrauchsdauer eines Lagers.

Die Gebrauchsdauer wird wesentlich bestimmt durch die:

- richtige Lagerauswahl

- auftretenden Stöße, Schläge, Vibrationen

- angreifende Korrosion

- Umsetzung der Einbauempfehlungen

- Art und Größe der Belastung

- anfallende Verschmutzung

- Funktionalität der Abdichtung

Reibung und Verschleiß

Die Reibung in wartungsfreien Lagern hängt ab von der:

- Gleitpaarung (Gleitschicht im Aussenring / Gegenlaufpartner Innenring bzw. Welle / Bolzen)

- Belastung

- Gleitgeschwindigkeit

- Betriebstemperatur

Die Reibung ist eine Funktion der Belastung (P). Gleitbelagspezifisch nimmt die Reibung mit steigender Belastung ab. Die Reibung steigt, wenn die Belastung reduziert wird. Die Reibung ist zudem eine direkte Funktion der Gleitgeschwindigkeit (v). Die Reibung steigt und sinkt mit zu- bzw. abnehmender Gleitgeschwindigkeit. Die Reibung ist auch eine Funktion der Betriebstemperatur TB. Reziprok (Umkehrfunktion) steigt und sinkt die Reibung mit ab- bzw. zunehmender Temperatur. Aus Sicherheitsgründen wird das Lagerreibmoment bei der Dimensionierung der Antriebsaggregate immer mit dem maximalen Reibungsfaktor für das FLUROGLIDE®-Hochleistungsgewebe gegenüber Hartchrom oder gehärteten Stählen berechnet. Der maximale Reibungsfaktor tritt in der Einlaufphase auf. FLUROGLIDE® zeichnet sich besonders dadurch aus, dass sich der Reibwert schon in der Einlaufphase auf einem niedrigen Reibniveau befindet. Gut eingelaufene Lager bewegen sich in der Normalbetriebsphase entsprechend der Belastung auf einem nahezu konstanten Reibniveau bis zur Ausfallphase.

M=P x µ x dk x 5 x 10-4

M (Nm) = Gelenklager-Reibmoment

P (N) = äquivalente, dynamische Belastung

µ = Reibungsfaktor (s. Reibwertetabelle bei Leistungsgrafiken)

dk (mm) = Gelenklager-Kugeldurchmesser (aus Produkttabellen)

Bei der Entwicklung wurde auf die optimierte Einlaufphase des Gelenklagers Wert gelegt um eine Verlängerung der Normalbetriebsphase zu erreichen.

Bereich: p = 1 -300 N /mm²

| s = 1500000 / 1,0219p |

bis p ≤ 100 N/mm² |

| s = 800000 / 1,0155p |

ab p ≥ 100 – 300 N/mm² |

Erhöhte Reibwerte sind gleichbedeutend mit gesteigertem Verschleiß in den Ein- und Auslaufphasen. Der konstante Reibwert in der Normalbetriebsphase spiegelt den linearen Verschleiß wieder, den eine störungsfreie, funktionierende Lagereigentribologie durch das kontinuierliche Ersetzen verbrauchter Gleitbelag-Partikel bewirkt. Die Aufgabe einer Abdichtung muss sein, die Eigentribologie vor allen physikalischen und chemischen Einflüssen zu schützen. Belastungsmäßig unterfordert, auf einem hohen Reibungsniveau bewegt, kann ein solches Lager in einer schwingungsempfindlichen Konstruktion, die Ursache für eine unangenehme Geräuschbildung (Slip-Stick) sein. Alle bisherigen Aussagen beziehen sich auf das FLUROGLIDE®-Hochleistungsgewebe im Außenring. Der Einfluss der Gegenlaufpartner Innenring-Kugelfläche, Welle- oder Bolzen-Oberfläche ist ähnlich groß und wird bei der Lebensdauerberechnung mit den folgenden Faktoren berücksichtigt.

| Rauheits-Faktor (Werkstoffe: Hartchrom, Wälzlager-, Kohlenstoff- oder NIRO-Stähle gehärtet) |

f6=1,357 x 0,737Rz |

| Härte-Faktor |

f7=1 - (55 – HRC Istwert)x0,04 |

Die Gelenklager bilden eine geschlossene Einheit, in denen Rauheit f6 = 1 und Härte f7 = 1 optimal verwirklicht sind. Wird das Gelenklager als Loslager verwendet liegt die Verantwortung beim Anwender, wenn der Gegenlaufpartner eine Welle oder Bolzen ist, müssen die Vorgaben für Werkstoff, Rauheit und Härte berücksichtig werden.

Belastungen

|

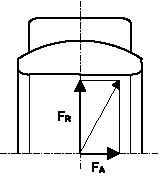

Abbildung 7: Radial- und Axialkraft |

Im bewegten Lager wird unterschieden zwischen einer unveränderlichen, zentrischen Belastung F (konstante, einseitige Belastung) und einer zusammengesetzten, äquivalenten Belastung P, aus gleichzeitig wirkenden Radial-(Fr) und Axial-(Fa) –Belastungen (s. Abbildung 7). die zudem einseitig oder wechselnd auftreten können. Wirkt F, wird F = P und geht direkt in die Berechnung der theoretischen Lebensdauer ein. Wirken zusammengesetzte Belastungen, muss P erst ermittelt werden. |

| P = X x Fr |

X= 0,97 x 26,565Fa/Fr |

Bitte beachten: Verhältnis Fa/Fr darf nicht höher als 0,3 sein.

Veränderliche Belastungen

Der äquivalente Belastungswert P für eine sich linear verändernde Belastung wird wie folgt ermittelt:

P = [(Fmin ² + Fmax ²)x0,5]0,5

Tritt Schwelllast auf, liegt man bei der Berechnung der theoretischen Lebensdauer mit Fmax auf der sicheren Seite. Bei wechselnder Lastrichtung (Zug/Druckkräfte) wird immer die Höchstbelastung als Pmax in die Berechnung eingesetzt. Die theoretische Lebensdauer, in der Reihenfolge erst für einseitige Belastung berechnet, wird mittels eines Wechsellastfaktor f5 korrigiert.

| Wechsellastfaktor |

f5 = 0,5442 / 1,017f4 x p |

| Lastfrequenz |

f4 = f / 60 |

Lastfrequenz f4 = f / 60 in (Hz), wenn f = f4. f ≠ f4 dann für f4 die vom Kunden genannte Lastfrequenz einsetzen, da Bewegungs- und Lastfrequenz unterschiedlich sein können.

Flächen- / Lagerpressung

Soll die angestrebte Lebensdauer Realität werden, muss die spezifische Lagerbelastung den Betriebsbedingungen entsprechen. Die spezifische Lagerbelastung bestimmt die Flächenpressung im Lager und ist das Kriterium für die Beurteilung auf den Anwendungsfall bezogen. Die Flächen-/Lagerpressung p eines Radial-Gelenklagers wird ermittelt aus:

|

K = 300 (N/mm²) Tabelle 1 Tragzahlen |

| Flächen - / Lagerpressung |

p = 300 * P/C |

|

ACHTUNG:

|

|

Bewegungen

Gelenklager übertragen im dynamischen Betrieb hohe Lasten, während sich Außen- und Innenring relativ zueinander bewegen. Die Bewegungen (dynamische Verhältnisse) werden bestimmt durch die:

- Bewegungsgrößen

- Bewegungshäufigkeit

- Bewegungsgeschwindigkeit

Bewegungsgrößen

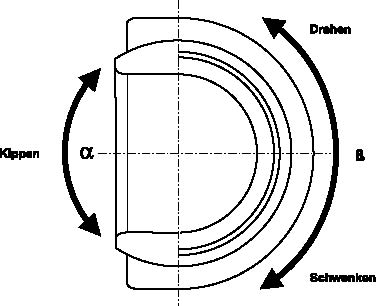

Zu den Bewegungsgrößen gehört der Schwenkwinkel ß (s. Abbildung 8). Er beschreibt die Lagerbewegung in Umfangsrichtung von einer Endlage zur anderen. Eine Schwenkbewegung umfasst 2ß, also von einer Endlage zur anderen und zurück. Bei einem maximalen Schwenkwinkel ß = 180°, beträgt eine Schwenkbewegung = 2ß = 360° = 1 Umdrehung.

|

Der Kippwinkel α gehört auch zu den Bewegungsgrößen. Er beschreibt die Lagerbewegung quer zur Lagerachse. Eine Kippbewegung umfasst 2α. Der maximale Kippwinkel bei voller Ausnutzung der Katalogtragzahlen ist den jeweiligen Maßtabellen zu entnehmen. Theoretisch kann ein Radial-Gelenklager mit reduzierter Belastbarkeit bis zum Anschlag der Welle/Bolzen im Außenring gekippt werden. Treten Schwenk- und Kippbewegungen gleichzeitig auf, führt das Gelenklager sphärische Bewegungen aus. Der Ersatzwinkel β1 wird durch geometrische Addition ermittelt. Die Bewegungswinkel werden durch einen Winkelfaktor f2 in der theoretischen Berechnung der Lebensdauer berücksichtigt. |

|

|

β1= (β2 + α²)0,5 |

f2 = 0,758 x 1,00618ß bzw. α bzw. β1 |

Bewegungshäufigkeit

Bewegungshäufigkeit, auch Frequenz f (min-1) genannt, bezeichnet die Anzahl der Bewegungen pro Zeiteinheit. Treten Drehbewegungen auf, wird f durch n ersetzt. Die Frequenz beeinflusst primär die Lagerlebensdauer sowie den Reibungsenergieumsatz im Gelenklager.

Bewegungsgeschwindigkeit

Bewegungsgeschwindigkeit ist für wartungsfreie Gelenklager die mittlere Gleitgeschwindigkeit v (mm/s), die bei kontinuierlichem Betrieb, oder bei Betrieb mit wiederkehrenden Stillstandzeiten vorherrscht. Die Gleitgeschwindigkeit wird durch einen Gleitgeschwindigkeitsfaktor f1 bei der Berechnung berücksichtigt.

|

v = 2,91 x 10-4 x dk x ß x f |

f1 = 1,61 - (v x 1,01p/366,3) |

Betriebstemperatur TB

Die zulässigen Betriebstemperaturen des FLUROGLIDE-Hochleistungsgewebes liegen bei -30 bis +150°C. Im Bereich von 0 bis +150°C ist der Temperaturfaktor f3 = 1, von 0 bis -30°C erfolgt eine Lebensdauerreduzierung.

f3 = 1 –[ -20-(-TB) ] / 100

Gültigkeitsbereich

ACHTUNG: Die theoretische Lebensdauerberechnung ist gültig im Bereich von d= 17 bis 300. Für die Berechnung der Gelenklager der Serie CW; AWE sowie SWE nehmen Sie Kontakt mit unseren Technikmitarbeitern auf.

Berechnungs-Ablauf

An Hand der technischen Daten aus dem Lastenheft (s. Berechnungsbeispiel), erfolgt eine Lagervorbestimmung und schrittweise die theoretische Lebensdauerbestimmung für das betreffende Gelenklager. Es beginnt mit der Berechnung für einseitige und schwellende Belastung, später wird das Ergebnis mit dem Wechselfaktor korrigiert, wenn das Lager mit Zug/Druck beaufschlagt wird.

|

1. Belastung |

P (kN) |

|

Einseitige oder wechselnde Belastung |

Fr = P |

|

Äquivalente, einseitige oder wechselnde Belastung |

P = 0,97 x 26,565 Fa/Fr x Fr |

|

Schwellende Belastung |

P = [(Fmin2 + Fmax2) x 0,5 ]0,5 |

|

Auf der sicheren Seite liegt man, wenn man mit Fmax die theoretische Lebensdauerberechnung durchführt. |

|

|

2. Lagerpressung |

p (N/mm²) |

|

Spezifische Lagerbelastung |

P = 300 x P/C (C = dynamische Tragzahl aus Produkttabelle) |

|

3. Gleit-/Verschleißweg |

s (m) |

|

bis p ≤ 100 N/mm² s = 1.500.000 / 1,0219p |

ab p ≥ 100 – 300 N/mm² s = 800.000 / 1,0155p |

|

4. Gleitgeschwindigkeit |

v (mm/s) |

|

von 1 – 300 mm/s |

v = 2,91 x 10-4 x dk x ß x f |

|

Bei Gleitbuchse d statt dK aus den Maßtabellen; wenn Kipp- oder sphärische Bewegungen α bzw. β1 (β1 = (β2 + α²)0,5) und bei Drehbewegungen n statt f. (f in min-1) |

|

|

5. Gleitgeschwindigkeitsfaktor f1 |

6. Bewegungsfaktor f2 |

|

f1 = 1,61 – [(v x 1,01p) / 366,3] |

f2 = 0,758 x 1,00618β |

|

7. Temperaturfaktor f3 |

|

|

von 0 bis +150°C f3 = 1 |

ab 0 bis -30° C f3 = 1 – [-20 – (TB)] / 100 |

|

8. Theoretische Lebensdauer L in Schwenkbewegungen / Oszillationen |

Lh in Betriebsstunden |

|

L = s x f x f1 x f3 x 10 / v x f2 |

Lh = L / (f x 60) |

|

Theoretische Lebensdauer bei Wechsellast Lastfrequenzfaktor f4 |

Wechsellastfaktor f5 |

|

f4 = f / 60 |

f5 = 0,5442 / 1,017 f4 x p |

|

Lw in Schwenkbewegungen / Oszillationen |

Lhw in Betriebsstunden |

|

Lw = L x f5 |

Lhw = Lw / (f x 60) |

|

Theoretische Lebensdauerberechnung Gleitbuchse Für die Berechnung der theoretischen Lebensdauer müssen zusätzlich die Rauheit und die Härte mittels Faktoren berücksichtigt werden. |

|

|

Rauheits-Faktor f6 |

Härte-Faktor f7 |

|

f6 = 1,357 x 0,737Rz |

f7=1 - (55 – HRC Istwert)x0,04 |

|

|

|

|

L = s x f x f1 x f3 x f6 x f7 / v x f2 |

Lh = L / (f x 60) |

|

Wenn Wechsellast vorherrscht, wird die wie folgt berechnet. |

|

|

Lw = L x f5 |

Lhw = Lw / (f x 60) |

Berechnungsbeispiel

|

Kunde: |

Kranhersteller |

|

|

Einbaufall/ -stelle: |

Auslegerlager am Doppellenker-Hafenkran für Greiferbetrieb nach DIN 15018 Betriebsklasse V5 |

|

|

Umgebungsverhältnisse: |

Temperatur: von 5 bis 60°C Atmosphäre: maritimes Klima |

|

|

Minimaler Bolzen-/ Wellendurchmesser |

200 mm |

|

|

Belastungen: |

Radialbelastungen: |

Axialbelastungen: |

|

Fr max = 1.400 kN |

Fa max = 70 kN |

|

|

Fr min = k.A. |

Fa min = k.A. |

|

|

Lastrichtung: |

einseitig / konstant |

|

|

Maximale Lagerbelastung (P) – Aufteilung nach FEM-Sektion IX, Belastungskollektiv 2 4 Lastfälle: >Lastfall 1 = ED 16,6% (P); >Lastfall 2 = ED 50% (P1=P x 0,32); >Lastfall 3 = ED 16,7% (P2=P x 0,227+P1); >Lastfall 4 = ED 16,7% (P3=P x 0,453 + P1) |

||

|

Bewegungen: |

Schwenken β=32° Zeit für β = 0,5 min |

|

|

Bewegungshäufigkeit: |

Anzahl der Schwenkbewegungen f=1 min-1 an 16 Stunden/Tag |

|

|

Kundenwunsch: |

Theoretische Lebensdauer von Lh 50.000 Stunden |

|

|

Radiale Gelenklager Typ GE200EW-2RS gewählt. Lagerdaten: dyn. Tragzahl C= 6.000kN; Kugeldurchmesser dK = 250mm Fakoren: Temperaturfaktor f3 = 1 (Temperatur von 0 bis +150°C)

|

|

1. Belastung (P = 0,97 x 26,565 Fa/Fr x Fr)

Lastfall 1: P = 0,97 x 26,56570/1400 x 1400 = 1600 kN ; Lastfall 2: P1 = 1600 x 0,32 = 512 kN Lastfall 3: P2 = 1600 x 0,227 + 512 = 875,2 kN ; Lastfall 4: P3 = 1600 x 0,453 + 512 = 1236,8 kN

|

|

2. Lagerpressung (p = 300 x P / C)

Lastfall 1: p = 300 x 1600 / 6000 = 80 N/mm² ; Lastfall 2: p1 = 300 x 512 / 6000 = 25,6 N/mm² Lastfall 3: p2 = 300 x 875,2 / 6000 = 43,76 N/mm² ; Lastfall 4: p3 = 300 x 1236,8 / 6000 = 61,84 N/mm²

|

|

3. Gleit-/Verschleißweg ( s = 1.500.000 / 1,0219p )

Lastfall 1: s = 1.500.000 / 1,021980 = 265.106 m ; Lastfall 2: s1= 1.500.000 / 1,021925,6 = 861.462 m Lastfall 3: s = 1.500.000 / 1,021943,76 = 581.272 m ; Lastfall 4: s = 1.500.000 / 1,021961,84 = 392.894 m

|

|

4. Gleitgeschwindigkeit ( v = 2,91 x 10-4 x dK x β x f )

v = 2,91 x 10-4 x 250 x 32 x 1 = 2,328 mm/s

|

|

5. Gleitgeschwindigkeitsfaktor ( f1 = 1,61 – [(v x 1,01p) / 366,3]

Lastfall 1: f1 = 1,61 – [(2,328 x 1,0180) / 366,3 = 1,596 ; Lastfall 2: f1 = 1,61 – [(2,328 x 1,0125,6) / 366,3 = 1,602 Lastfall 3: f1 = 1,61 – [(2,328 x 1,0143,76) / 366,3 = 1,60 ; Lastfall 4: f1 = 1,61 – [(2,328 x 1,0161,84) / 366,3 = 1,598

|

|

6. Bewegungsfaktor ( f2 = 0,758 x 1,00618β )

f2 = 0,758 x 1,0061832 = 0,923

|

|

7. Theoretische Lebensdauer ( L = s x f x f1 x f3 x 10 / v x f2; Lh = L / (f x 60 )).

Lastfall 1: L = 265.106 x 1 x 1,596 x 1 x 10 / (2,328 x 0,923) = 1.969.100 Schwenkbewegungen Lastfall 2: L = 861.462 x 1 x 1,602 x 1 x 10 / (2,328 x 0,923) = 6.422.646 Schwenkbewegungen Lastfall 3: L = 581.272 x 1 x 1,600 x 1 x 10 / (2,328 x 0,923) = 4.328.274 Schwenkbewegungen Lastfall 4: L = 392.894 x 1 x 1,598 x 1 x 10 / (2,328 x 0,923) = 2.921.914 Schwenkbewegungen Lgesamt = = 3.877.630 Schwenkbewegungen

Lh = Lgesamt / (f x 60) Lh = 3.877.630 / (1 x 60) = 64.627 Stunden > 50.000 Stunden Kundenanforderung |

Falls die errechnete Lebensdauer dem Kundenwunsch nicht entspricht, muss mit einem größeren Gelenklager gerechnet werden.